2024/08/26

『シール用材料の基礎』

Fundamentals of sealing materials

産業用一般機械や食品製造機械など共通に使用されるシールの主な役割は、装置同士のシールや要素部品の隙間を埋めることである。隙間を埋めると、材料そのものが変形したり、材料が摩耗したりする。本レポートでは、材料選定に必要な基礎的な知識を解説し、個々の材料の特徴をまとめる。

1. シール用材料の分類

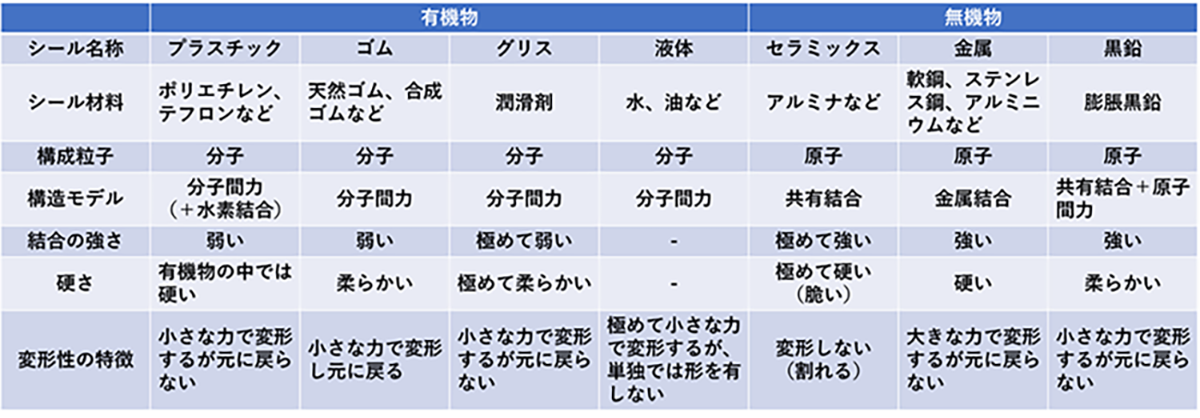

シール製品の主な役割は、“隙間を埋める”ということである。そのため、どのような材料でも使用できるものではない。装置部品同士の隙間を埋めるためには、適切な材料を選定する必要がある。表1. シールに使用される材料とその特徴について主なものを示す。

表1. シール材料とその主な特徴

“隙間を埋める”ためには次の2つの方法が考えられる。

(1)隙間を埋めるようにシール材料が変形する

(2)隙間がなくなるように研磨により平滑な面をつくる

加工にかかるコストを考えると、(1)のように材料そのものが変形し、相手面の形状に追従するものが使いやすい。また、シールしたい部分の相手の材料に大きなダメージを与えることは避けたいため、材料選定の際は、「硬さ」が重要な基準となる。

このようなことから、シール材料の選定には、次の情報を入手することが必要である。

(1)何をシール(密封)するのか(例えば、液体、ガス、スラリー、粉塵など)

(2)シールしたい流体の圧力はどの程度か(例えば、高圧か、低圧か)

(3)どの程度シールをしたいのか(漏れ量ゼロなのか、ある程度漏れても良いのか)

(4)シールする場所の材料は何か(例えば、樹脂、金属など)

(5)その材料の硬さはどのくらいか(例えば、JIS A 70~ 80)

(6)粗さはどのくらいか(例えば、Ra=0.8μmとか)

(7)使用される環境は(例えば、温度、圧力、湿度など)

これらの調査が不十分だと、不適切な材料を選択してしまい、漏れ故障が生じるので注意が必要である。

2. 代表的なシール材料の特徴と用途

2 – 1. 樹脂材料

樹脂材料については、シール材料として使用可能なものは限定されている。代表的な3種類の樹脂について述べる。

(1)PTFE:ポリテトラフルオロエチレン

一般的に樹脂材料とゴム材料の違いは、ガラス転移点が室温よりも高いものを樹脂と呼んでいる。材料としては、ポリエチレンやポリプロピレンなどが代表的なものになる。多くの樹脂材料の中で、最も多く使用されている材料はPTFE(ポリテトラフルオロエチレン)であり、商標名としては「Teflon:テフロン」と呼ばれる樹脂材料である。PTFEはガスケットなど固定シールに広く使用とれている。PTFE材料の主な特徴は次の4つになる。

① 優れた耐熱性(最高使用温度:260℃)、耐寒性(最低使用温度:-200℃)有している

② 優れた耐化学薬品性を有している

③ 低摩擦係数を有している(摩擦係数:0.04~0.3)

④ 優れた耐候性を有している

この中で特徴的な性能としてあげられるのが、耐化学薬品性であり酸やアルカリ薬品について金属よりも高性能で最も安定的な有機化合物といってよい。

このように優れた特徴を持つ樹脂材料であるが、使用条件が厳しい(高荷重、高速摺動など)とクリープ(永久変形)や摩耗が大きくなるため、充填材を混合した複合材として使用されることが多い。充填材としては、ガラス繊維、炭素繊維、ブロンズなどが、単独もしくは組み合わせて用いられる。

(2)ポリウレタン

ポリウレタンは、機械的強度が高く、また耐摩耗性にも優れている材料で、シール部品としても広く使用されている。ポリウレタンの特徴は、次の3つである。

① 硬度を幅広く調整が可能である(JIS A 60~100

② 原材料としての性質を大きく変えることができる

③ ゴム材料としても樹脂材料としても使用が可能である

(3)PEEK:ポリエーテルエーテルケトン

この樹脂材料は射出成形が可能な熱硬化性樹脂で最高の耐熱性を有している。結晶性材料では融点が334℃、250℃で連続使用が可能なスーパーエンプラと呼ばれている樹脂材料である。濃硫酸や濃硝酸、飽和塩素水以外の薬品には侵されず、非常に優れた耐薬品性も有している。また、単独ではなくガラス繊維や炭素繊維で強化することで機械的強度、剛性が向上し、曲げ変形に対しても(荷重 / たわみ性)300℃以上まで使用が可能である。

2 – 2. ゴム材料

ゴム材料の最大の特徴は、次の2つである。

① 比較的小さな力で適度に変形する

② 更に元の形状に戻ろうとする特性を持っている

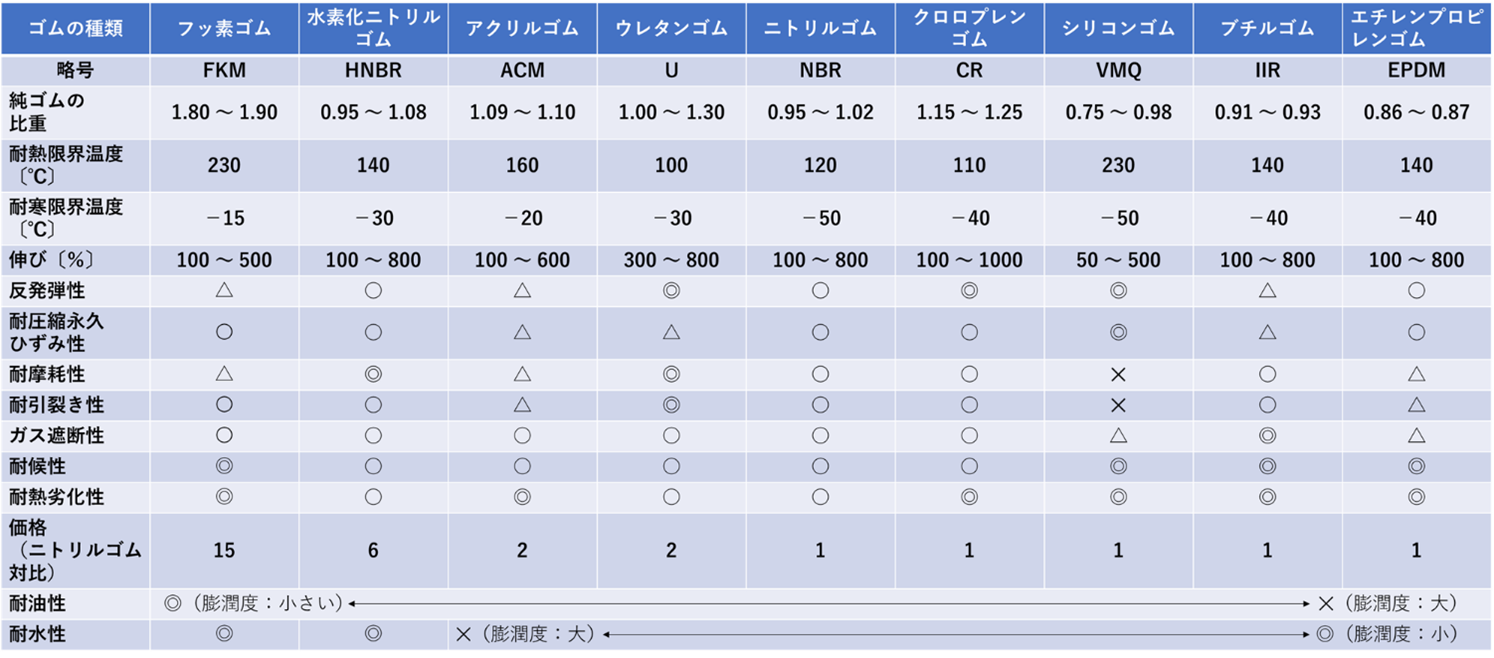

ゴム材料は長い分子同士が架橋(あるいは加硫という)しており、外部から力が加わり変形しても架橋構造があるために、元の形状に自然に戻ろうとする。いろいろな形状に成形しやすいことから、ガスケット、Oリング、パッキン、オイルシールなどのシール製品に使用されている。元の形状に戻ろうとする性質から、密封対象の流体の圧力に関係なくシール性が発現するため、セルフシールとも呼ばれる。数多くのゴム材料が上市されており、ここでは食品製造機械装置に使用する代表的な合成ゴム材料の特徴を表2. に示す。

表2.食品製造機械装置に使用する代表的な合成ゴム材料の特徴

〔判定〕◎:優、◎:良、△:可、✕:不可

表2.では、密封対象の流体に対する性能については耐油性や耐水性で示している。性能の優劣順は、基本的には膨潤のしやすさで明記している。膨潤のしやすさは、密封液体の分子構造とゴムの構造が類似しているかでおおよその判断が可能である。類似している鉱物油と炭化水素系ゴム、VMQ(シリコンゴム)とシリコンオイルなどは組み合わせての使用は不適切である。また例外的に、FKM(フッ素ゴム)はアセトンやメタノールで著しく膨潤するので、使用の際には要注意となる。

耐熱性に関しては、熱的劣化は酸素による劣化と考えて良い。酸素はゴムの構造内の弱い部分(炭素二重結合:-C=C-)を優先的に切断するため、弱い部分を有しないゴムの方が耐熱性は高い。また、炭化水素化合物(主に炭素と水素からできているゴム)よりもフッ素やケイ素を含んだ構造(FKMやVMQ)の方が耐熱性は高い。実際に使用する場合には、専門メーカーに詳細な使用目的や使用方法などを伝え選定相談するのが望ましい。

2 – 3. グリス

一般的にグリスは、ギヤーやチェーン、ベアリングなどの機械要素部品の潤滑剤として使用されているが、グリスもシール材料の1つとして扱う。グリスは形が崩れない液体といえるもので、容易に材料の隙間に塗布することができる。しかしながら極めて小さな力で変形するため、ほとんど大気圧環境での使用に限定される。

樹脂材料やゴム材料といった有機材料に使用する場合は、膨潤などの問題が発生する場合があるため、材料の選定には注意が必要である。

2 – 4. 液体

シールとして使用する“液体”は、外部から力が加わると流動してしまう磁性流体などと異なる使用方法で、食品や医薬品などの無菌製造に必要な外気遮断のシール技術として扱うもので撹拌機の軸シールやバルブの往復動軸のシールに使用する無菌水シールや湿熱スチームなど微生物汚染防止に使用する。

2 – 5. セラミックス

セラミックはその特性上、変形しない材料のためシール材料としては不利な材料である。しかしながら、一部では特殊な加工を施してシール材料として使用されている。飲料製造機械装置のポンプや撹拌機など軸シールに使用されているメカニカルシールのシール材料で、セラミックスと焼結カーボンの接触によりシール効果を発現させるために必須の材料である。接触面は、鏡面上に仕上げられている。セラミックスとしては、アルミナ、窒化ケイ素、ジルコニア、炭化ケイ素などが使用されている。

2 – 6. 金属

シール材料としては主にガスケットとして広く使用されているのが金属である。金属といっても多種多様で、実際に使用される材料は、比較的「柔らかい」物であり、代表的な金属は次のようなものがある。

① 銅

② アルミニウム

③ 黄銅(銅と亜鉛の合金、亜鉛が20%以上のものは真鍮と呼ぶ)

④ 軟鋼

⑤ 金(主にコーティングに使用される)

⑥ 銀(主にコーティングに使用される)

⑦ ステンレス鋼

などがあげられる。

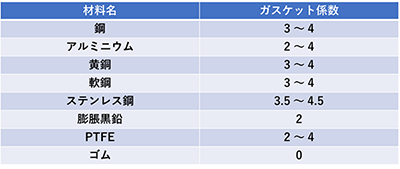

金属ガスケットの場合、シール側を変形させることがほとんどで、取り外しが頻繁な箇所では、永久変形しているため交換は必須となる。ガスケットとして使用する場合、設計的にはガスケット係数が使用される。ガスケット係数は漏れを生じない限界の有効締付圧(ガスケット締付圧から内圧に基づくボルトの伸びによる締付圧力の減少分を差し引いた指標値)と内圧との比である。ガスケット係数は材料の硬さや、シール製品の形状によって決まるもので、正確な数値については、専門メーカーのカタログ値を参考にすると良い。表3. に各種材料のガスケット係数を参考に示す。

表3. 各種材料のガスケット係数

真空フランジのガスケットとしても金属材料は広く使用されている。金属材料は、水素を除いて、ガスの透過はゼロであり、透過漏れが問題となるような真空シールやガスシールといった用途に使用されることが多い。超真空フランジとして使用される代表的なものは、米国バリアン社製キャプチャーシールがある。

ステンレス鋼もシール材料として使用されている。Swagelok社製の配管継手が代表的である。この継手は、継ぎ部分とシール部材が全てステンレス鋼製で、フェルールという特殊なシール形状により、高度な気密性を有している。このシール(継手)の最大の特徴は、取り外しが頻繁な箇所でも、繰り返し安定したシール性を有することで、高圧ガス配管の分野で広く使用されている。

2 – 7. 黒鉛

黒鉛は炭素からなる元素で、シール材料として使用されている黒鉛の多くは、膨脹黒鉛で工業的な処理をした黒鉛である。炭素繊維などの構造はセラミックに近く、とても硬い。これに対して積層構造の黒鉛は非常に柔らかい性質を持っている。そのため主にガスケットに使用されている。ほとんど全ての流体に使用が可能で、使用温度範囲も-200~400℃と使用範囲が広い。

以上

【参考引用先】

1. 「はじめてのシール技術」編者:NOK株式会社 発行:株式会社工業調査会

2. 「よくわかるシール技術の基礎」著者:渡辺康博氏 発行:株式会社技術評論社

3. 「Oリング – ゴム材料の選定指針(JIS B2410)」JIS日本工業規格

4. NOK株式会社 HP https://www.nok.co.jp/